枪钻是20世纪30年代初最早用于枪管制造的具有单切削刃、自动排屑、冷却润滑和自导向功能的深孔加工刀具。

由于其良好的自导向功能和良好的加工精度,枪钻技术被广泛用于航空航天(机舱门轴)、汽车制造(燃油注射器)和生物医疗(骨钉和骨螺钉)等行业。

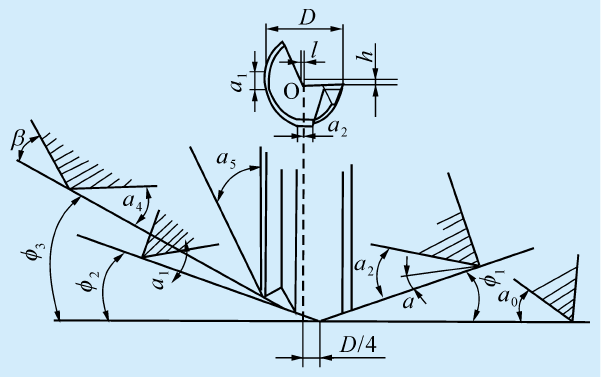

枪钻由钻头、刀杆和刀柄三个部分构成。枪刃头部结构复杂,主要由内刃、外刃和导向条等部分构成。由于枪钻钻头的特殊结构,使得枪钻具有优良的自导向功能和加工表面质量。钻尖部分的几何特征决定了枪钻的切削加工及冷却润滑性能。

研究表明,即使非常小的钻尖改动也可能对钻头的切削性能造成重大影响,而最优的钻头几何角度由被加工材料决定。

枪钻钻杆用于传递扭矩和切削液。钻杆上开有V型槽,用于排出切屑。钻杆内部为中空结构,用于向钻头输送高压切削液。由于钻杆长径比大而导致其刚性较差,在切削加工中容易产生弯曲和振动,因此在钻削加工过程中钻杆上应该增加2-4个中间支撑以减小钻杆的弯曲和振动。

枪钻钻杆一般选用低碳钢或低合金钢材料,并经过热处理使其具有较好的强度和韧性。钻柄用于枪钻与机床的连接,具有刀具定位、传递扭矩和高压切削液的作用。

枪钻具有加工范围广、表面质量好和加工效率高等特点,可用于加工0.5-40mm孔径的深孔,深径比可达200,硬质合金枪钻的加工表面精度可达到H8级。

但是在加工钛合金和沉淀硬化不锈钢等难加工材料时,由于材料的强度大、硬度高、导热性差和弹塑性等特点,存在加工表面质量差、刀具寿命降低等问题。

相关研究结果表明,通过刀具几何参数优化、刀具涂层和工艺参数优化可以显著提高枪钻钻孔质量、钻孔精度和刀具寿命。

13544053951(马生)

13544053951(马生) 2424823775

2424823775 0755-28901562

0755-28901562 0755-28905747

0755-28905747 majunjie@ligongequipment.com

majunjie@ligongequipment.com 深圳市龙岗区平湖街道辅城坳社区富裕路61号深华联研发楼

深圳市龙岗区平湖街道辅城坳社区富裕路61号深华联研发楼 关注公众号

关注公众号

官方二维码

官方二维码